めっき工程

硬質クロムめっき工程は、前加工、前処理工程、めっき工程、後加工に大別できます。

ここに、一般的な硬質クロムめっきのめっき工程を示します。

素地加工

素地のグラインダー研磨・バフ研磨・鏡面研磨・サンドブラスト等

前処理

脱脂洗浄・マスキング・治具取付け

めっき

めっき液中に品物を浸漬させて電気めっき

後処理

治具取外し・熱処理

仕上げ加工

めっき皮膜のグラインダー研磨・バフ研磨・鏡面研磨・サンドブラスト等

1.素地加工

めっきは素地の表面状態を反映しながら成長するので、お客様が求める仕上げ表面になるように素地の段階で加工を行います。昨今、仕上げ表面に対するお客様の要求も益々高くなってきています。顕微鏡で確認しても分からない素地の凹凸を反映して成長しためっき表面が、成形したフィルムに問題を与えるという案件もありますので、素地加工は重要です。

グラインダー研磨

バフ研磨

鏡面研磨

サンドブラスト

| 素地加工の状態 | 不良の種類 | |

|---|---|---|

| 穴がある | ピット・ピンホール |  |

| 異物付着 | ぶつ |  |

| 引っかき傷 | スクラッチ |  |

2.脱脂洗浄

前処理工程の一つである脱脂洗浄は、素地にめっきが析出しやすい状態へ整える作業です。脱脂不良はめっきの密着不良に直結するので、とても重要な工程です。一見きれいに見える金属表面でも、めっきの析出を妨害するものがたくさん付着しています。

一般的な脱脂方法は、溶剤脱脂、アルカリ浸漬脱脂、アルカリ電解脱脂が挙げられます。素地の金属の種類によっては、アルカリ脱脂が適さないものがあります。その代表的な金属がアルミニウムと銅で、溶剤脱脂等を適応しています。また、ロール等の大きな品物の場合は、処理時間や設備の制限により溶剤脱脂やアルカリ浸漬脱脂のみを行うことがあります。

3.マスキング

マスキングはめっきが不要な部分を保護する作業です。マスキング材には、塩化ビニルテープやマスキングテープのような絶縁物、アルミテープや薄い金属板のような導電性のものを使用します。マスキングで注意すべきことは、マスキング部とめっきの境目をいかに目立たなくするかです。

マスキング方法の違いによるめっきの境目の一例

4.治具取付け

硬質クロムめっきは均一電着性、被覆力が悪いので治具の取付け方法を工夫してめっきしなければなりません。

5.硬質クロムめっき(電気めっき)

めっき液中に品物を浸漬させ、品物を陰極側にして電解を行うとクロムが析出します。しかし、単に陰極側で電解をするだけでは密着の良い良質なめっきを得ることはできません。特に、硬質クロムめっきでは膜厚を厚くして大きな荷重や摩耗に耐える必要があるため、密着力が重要です。そのため、各種素地に適した電解操作を行うことが重要です。

密着性を改善する陽極エッチング

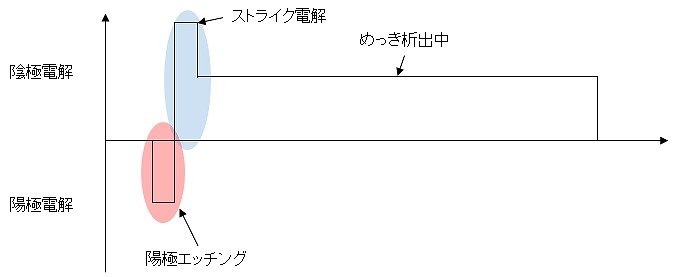

品物を一時的に陽極側で電解する陽極エッチングを行うと、硬質クロムめっきの密着性が向上します。

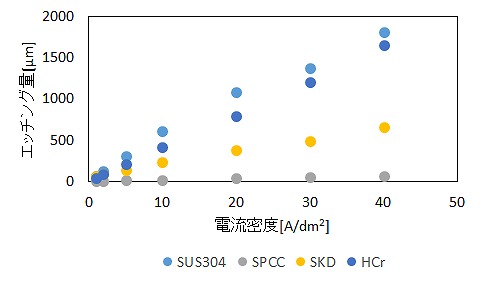

各種素地のサージェント浴中でのエッチング量

陽極エッチングは、電解で素地をわずかに溶解させて素地とめっき間の密着性を確保します。エッチング不足では密着性が得られなかったり、逆に過剰にエッチングすると、素地表面が粗になり不良に繋がります。このエッチング条件は、素地の金属種によって実績や経験から決めるめっきのノウハウです。陽極エッチングができない金属もあります。その場合は、別の方法で密着性を確保します。

ストライク電解

ストライクは、めっきが析出しにくい部分のめっき析出を促すために行う、高電流密度での短時間のめっきです。硬質クロムめっきでは、めっきが析出しなかったところは長時間電解をしてもめっきの析出が起こりません。このため、電解の初期段階でめっきを析出させることが重要です。

鉄素地上の硬質クロムめっきの電解操作例

6.熱処理

硬質クロムめっきは水素を共析しています。このため、水素脆性を起こしやすい材料や高温で使用される品物では、熱処理によって吸蔵された水素を取り除きます。これをベーキング処理と呼びます。一般的には、120~200℃程度で行われます。

7.仕上げ加工

仕上げ加工は、求められた表面状態にめっき後にバフ研磨、鏡面研磨、サンドブラスト等を用いて加工することです。

硬質クロムめっきの仕上げ加工(バフ研磨・鏡面研磨・サンドブラスト等)

ソリューションを詳しく見る