仕上げ加工

硬質クロムめっきは、めっき条件が光沢範囲内であればある程度の金属光沢を有して析出します。しかし、析出させるめっき膜厚が大きくなるに従って、表面にざらつきが発生します。また、高精度のフィルム成形に使用される機械部品では超鏡面が求められ、梱包用のフィルム成形等では反対に曇った表面を要求されたり、お客様が求める表面状態は様々です。ここでは、硬質クロムめっき後の仕上げ加工について各種の加工工程と得られる表面状態を解説します。

1.バフ仕上げ

めっき後にバフ研磨を行うことにより、滑らかで光沢のある表面状態が得られます。また、クロムめっき表面のクラックを埋める重要な工程です。バフ研磨仕上げRy(最大高さ)0.4μmも対応可能です。

2.鏡面仕上げ

バフ仕上げよりも表面粗度が細かく、光沢のある仕上げです。めっき後のグラインダー研磨を追加することにより2/1000mm以下の精度に仕上げることが可能です。透明性の高いフィルム、シートの形成用ロールに超鏡面ロールは多数採用されています。Ry(最大高さ)0.05μm以下の超鏡面仕上げも可能です。

3.梨地仕上げ(マット仕上げ)

梨地仕上げとはアルミナ等の砂の粒子を物理的に打ち付けることにより、梨地と言われる凹凸のある表面状態を作り上げる仕上げ方法です。(マットとも言います。)

砂の番手やめっき方法の変更等で、より細かな表面から粗い表面まであらゆる粗さの表面を作り上げ、同時に光沢度の調整が可能です。表面粗さが平滑なバフ仕上げや鏡面仕上げの表面と異なり、表面の凹凸によって品物と部品の離型性を比較的容易に向上させることができます。また、既存ロールの調査や再現も可能です。

めっきフィニッシュの場合

表面顕微鏡像

.jpg)

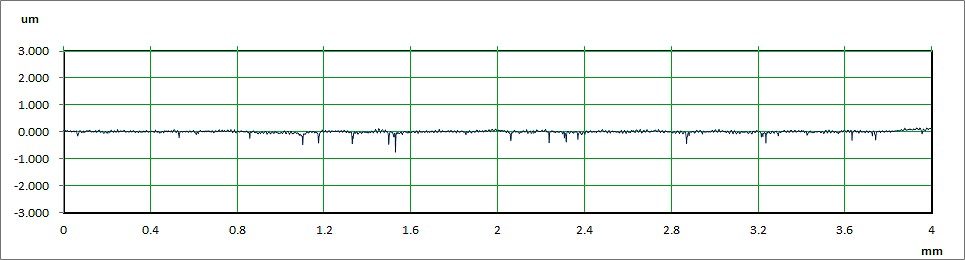

粗さ曲線

サンドフィニッシュの場合

表面顕微鏡像

.jpg)

粗さ曲線

4.セミマット仕上げ

梨地ロールのピークのみをカットしてポケットを残し、光沢も併せ持った仕上げ方法です。離型性の向上とフィルムやシートの透明度維持を同時に実現するためにご使用いただいています。粗さや光沢度はサンドブラストの粒子の番手やバフ研磨の調整により可能です。

鏡面顕微鏡像

粗さ曲線

5.ミラーポケット仕上げ

セミマットと同様の用途でブロッキング防止と更に鏡面性の両立を目的とした仕上げ方法です。目視ではほぼ鏡面状態でありながら、微細なエアポケットを有する表面状態を作りあげます。粗さや光沢度はサンドブラストの粒子の番手や鏡面研磨の調整により可能です。

表面顕微鏡像

粗さ曲線